A confiabilidade das linhas de transmissão e de distribuição está diretamente correlacionada com o investimento feito nas etapas de planejamento, projeto, comissionamento, construção e manutenção. A escolha adequada dos padrões estruturais e materiais que irão compor o empreendimento dita o desempenho esperado das linhas. Entretanto, ações permanentes de manutenção podem preservar ou fazer deteriorar esse desempenho esperado.

O desempenho da instalação é degradado por falhas, as quais exigem a sua manutenção corretiva ou o seu desligamento emergencial, atendendo a programações voltadas para eliminação de defeitos que poderiam levar à indisponibilidade intempestiva da instalação.

Neste contexto, o post irá focar ações estruturadas voltadas para assegurar índices de confiabilidade adequados às linhas de transmissão e distribuição. Vale ressaltar que manter linhas de transmissão e distribuição representa uma atividade que envolve grandes recursos de uma empresa de energia elétrica, razão pela qual se torna muito importante uma modernização permanente dos processos empregados, buscando-se com isso a melhoria contínua da estratégia empresarial na alocação desses recursos.

A estrutura de manutenção deve ser alicerçada nos seguintes aspectos básicos [1]: padronização, priorização, reprogramação, cadastramento, retroalimentação, compatibilização com os recursos humanos e aprendizado contínuo.

Na padronização, se busca assegurar que as equipes de manutenção falem a mesma linguagem, no processo de diagnosticar o estado das instalações, relatar a execução dos serviços e registrar ocorrências no sistema.

A priorização está voltada para nortear, de forma otimizada, as ações das equipes de manutenção, frente a todos os diagnósticos registrados.

A reprogramação é direcionada para assegurar que diagnósticos pendentes sejam efetivamente considerados no ciclo de manutenção seguinte desde que o novo estado do sistema ainda caracterize a prioridade do defeito pendente, diante de novos diagnósticos registrados.

O cadastramento da instalação é fundamental de tal forma a se registrar adequadamente as características técnicas básicas e operacionais, como também todas as estruturas e respectivos vãos de frente constituintes de cada linha. Ou seja, representa o marco referencial de cada linha.

Na retroalimentação se procura assegurar que os diagnósticos pendentes sejam devidamente avaliados evolutivamente o estado de degradação do defeito de tal forma a direcionar a prioridade na programação/execução dos serviços, no ciclo de manutenção subsequente.

Na compatibilização com os recursos humanos disponíveis são avaliados/ponderados os serviços que serão efetivamente programados, em atendimento às prioridades estabelecidas, limitando tal programação à disponibilidade de recursos humanos, no novo ciclo de manutenção.

O aprendizado representa algo contínuo, que deve ser observado em sua essência, de tal forma que todo o processo seja acompanhado e reformulado a depender dos resultados técnicos e econômicos alcançados.

Vale salientar que a linha aérea de transmissão ou distribuição de energia elétrica representa um equipamento de grande extensão, no qual os seus diversos componentes estão quase integralmente a vista. Isso enseja que a manutenção preventiva seja intensivamente galgada em inspeções visuais periódicas. Tradicionalmente, as inspeções podem ser classificadas em terrestres e aéreas.

Por outro lado, as inspeções terrestres se caracterizam das seguintes formas [2]:

- minuciosas – são realizadas se escalando todas as torres da linha de transmissão ou distribuição e objetivam aferir o estado dos componentes da estrutura, cadeia de isoladores, cabos condutores e sistema de proteção (cabos para-raios, fios terra e contrapeso). As anomalias identificadas são registradas em formulário específico servindo de subsídio fundamental a elaboração dos programas;

- expeditas – são realizadas sem a obrigatoriedade de se escalonar todas as torres e objetivam identificar o estado geral da instalação no que tange principalmente, a integridade das cadeias de isoladores, estabilidade das estruturas suporte, altura de vegetações e possíveis invasões;

- de patrulhamento – essas inspeções se caracterizam por enfocarem trechos com defeitos e/ou interferências de terceiros, tais como: vandalismo, invasões, oxidação etc.;

- analíticas – são realizadas com propósito específico de analisar a presença de determinado defeito (oxidação de grelhas, estado de parafusos de sustentação de cadeias, danos em condutores internos a grampos de suspenção ou espaçadores etc.);

- noturnas – São inspeções realizadas em noite de lua nova e umidade relativa do ar elevada, com o objetivo de identificar descargas parciais, que caracterizem a existência de poluição nas cadeia de isoladores, indicativas da necessidade de lavagens artificiais.

Já as inspeções aéreas se dividem em:

- minuciosas – são realizadas com o uso de helicóptero adaptado com instrumentação especial que permita ao inspetor aferir, através de binóculos de alta precisão, termovisores, detectores de corona etc., o estado dos condutores, cabos para-raios, cadeias de isoladores e seus componentes;

- expeditas – realizadas também com o uso de helicópteros e se caracterizam por requererem o emprego de instrumentação especial de apoio ao inspetor, que visualmente procura identificar a integridade das cadeias de isoladores e o estado geral da instalação no que se refere inclusive a proximidade de mananciais hídricos, que possam comprometer a estabilidade das estruturas.

- remotas – realizadas com o auxílio de aeronaves monitoradas remotamente (DRONES), as quais são equipadas com câmeras que detectam imagens tradicionais e/ou térmicas.

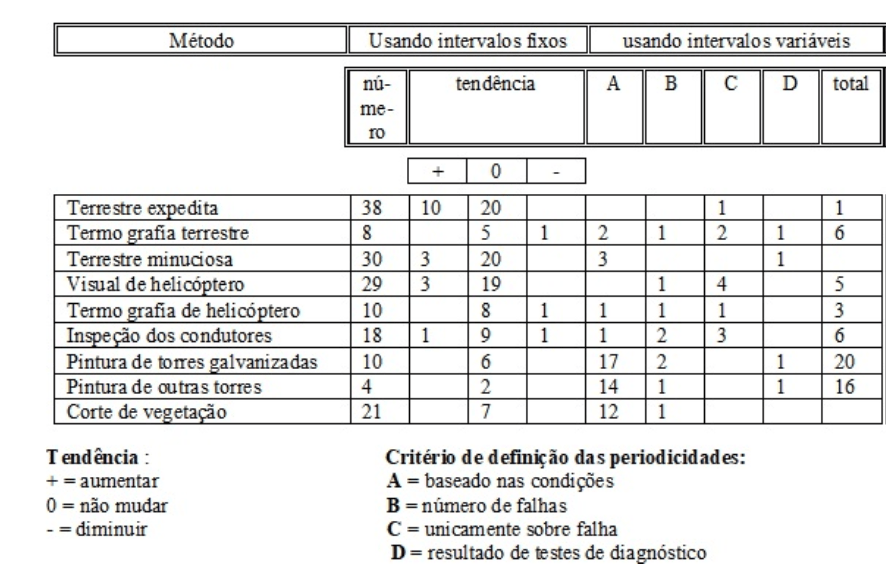

De uma forma geral as empresas têm dedicado grande importância às inspeções visuais quando do levantamento das necessidades de manutenção. Os métodos tradicionais de inspeções terrestres expeditas, combinadas com inspeções minuciosas são usados intensamente. Entretanto, tem sido crescente o uso de inspeções aéreas, particularmente, para inspeções com termovisores. A título de referência, na Tabela 1 são apresentadas periodicidades básicas praticadas por empresas diversas [3].

Tabela 1 – Sumário das periodicidades de inspeções/manutenções utilizadas

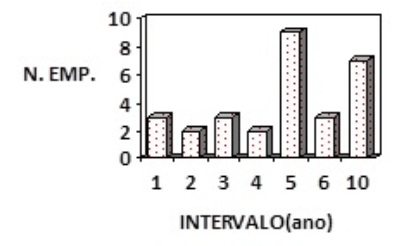

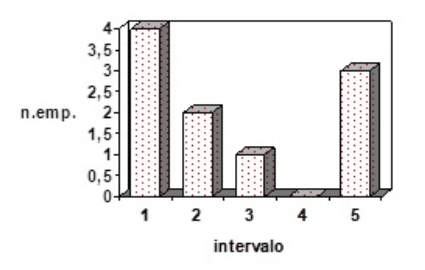

Na Figura 1, são explicitadas as periodicidades de inspeções minuciosas praticadas pelas empresas que participaram do levantamento [3]. Ficou caracterizado que a frequência dessas inspeções está associada com a frequência das inspeções expeditas. Um número limitado de empresas executa ambas as inspeções com a mesma frequência. Entretanto, a natureza das inspeções minuciosas varia bastante entre empresas, desde uma simples inspeção visual da estrutura até uma inspeção de partes críticas.

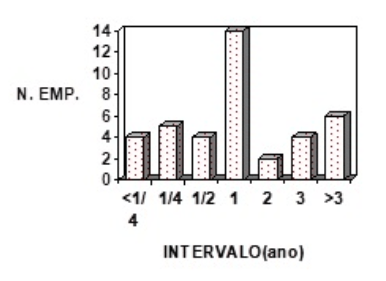

No que tange às inspeções terrestres expeditas, na Figura 2 é ilustrada a periodicidade adotada pelas empresas consultadas. Para esse caso, também, a maioria das empresas estão satisfeitas com a periodicidade escolhida, mas em torno de 20% estão tendendo a aumentar o intervalo, enquanto nenhuma assumiu reduzir.

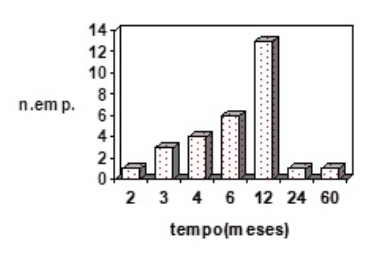

Já na Figura 3, se infere que o helicóptero está se tornando uma ferramenta utilizada em larga escala com os propósitos de inspeção, mas não tem conduzido a reduzir a frequência das inspeções visuais via terrestre.

Na Figura 4 é ilustrado que as inspeções de termografia, utilizando-se o helicóptero como meio de transporte, encontra-se também numa etapa embrionária, sendo mais utilizadas nos países Europeus. Essa é uma realidade para a época do levantamento, entretanto o advento do uso dos DRONES está levando a modificar tal situação a despeito desses veículos ainda apresentarem uma baixa autonomia, restringindo o seu uso em larga escala.

NIVELAMENTO QUANTO AOS CONCEITOS

No universo da manutenção são válidos os seguintes conceitos básicos [2]:

- Manutenção preventiva – todo serviço de controle, conservação e restauração em um item, programado segundo critérios pré-estabelecidos, com a finalidade de mantê-lo em condições satisfatórias de operação e de prevenir contra possíveis ocorrências que possam acarretar sua indisponibilidade.

- Técnicas preditivas – são atividades de inspeção, controle e ensaio, realizados em uma linha, com o objetivo de predizer/estimar o ponto ótimo para a intervenção da manutenção preventiva.

- Falha – é o término da capacidade de uma linha para desempenhar sua função requerida, o que leva invariavelmente à sua indisponibilidade.

- Defeito – é toda alteração ou imperfeição do estado de um item, não a ponto de causar o término da capacidade de desempenhar a sua função requerida, podendo operar com restrições.

- Falhas permanentes – é entendida como sendo aquela em que a linha só poderá ser restabelecida após a intervenção da manutenção, para eliminação da falha.

- Falhas transitórias – é entendida como sendo aquela em que a linha é restabelecida sem a intervenção da manutenção, para a eliminação da falha.

- Desligamento programado – é o ato de retirar uma linha deliberadamente de serviço em um tempo pré-determinado.

INDICADORES TÉCNICOS GERENCIAIS

A utilização de indicadores técnico-gerenciais passou a ser uma necessidade na gestão de qualquer processo, destacando-se [1]:

- atendimento às metas anuais;

- frequência, duração e taxas de falha permanentes e transitórias;

- contribuição por LT para as taxas de falha permanente e transitória

- (identificação de linhas críticas).

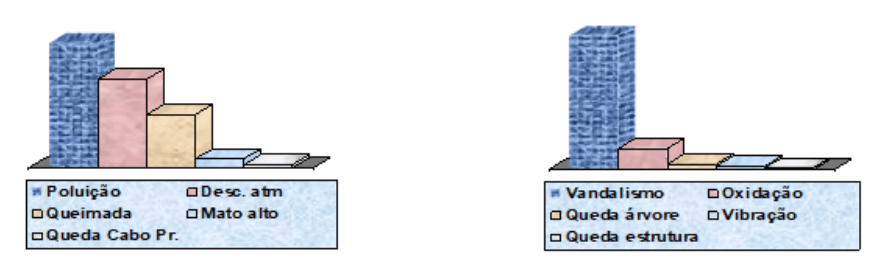

Esse último indicador permite a identificação da contribuição de cada linha para a taxa de falha do sistema, permitindo, a partir da estatística descritiva, explicitar a causa das falhas que mais vêm afetando o sistema, conforme ilustração contida na Figura 5, direcionando, a partir daí, as ações preventivas pertinentes.

As taxas de falha (permanentes ou transitórias) são aferidas a partir da formulação expressa na equação (1).

Onde: N – número de falhas observadas, no ano; AO – tempo de operação da linha em ano ou fração e KM – extensão da linha em km.

Essas taxas individuais, por linha, podem ser comparadas com referenciais médios ou com valores estimados a priori, de tal forma a se caracterizar condições desejáveis a serem perseguidas. Em se observando desvios, ações preventivas ou preditivas devem ser acionadas, como por exemplo:

- taxas de falhas transitórias, por descargas atmosféricas, acima do esperado [4] – medição das resistências de aterramento e revisão do sistema de proteção contra descargas existente;

- taxas de falhas permanentes, por vandalismo, anormais – campanha de conscientização e/ou substituição de isoladores de vidro por poliméricos;

- taxas de falhas transitórias, por queimadas, crescentes – campanha de conscientização e parceria para controle da queima inevitável;

- falhas permanentes por vibração eólica – aferição dos índices de vibração nas linhas e instalação de amortecedores.

Há de se ressalvar que, mesmo com o advento de todo um processo de reestruturação do Setor Elétrico, a busca por indicadores técnico-gerenciais ainda assume um papel fundamental para manutenção dos níveis de qualidade dos serviços prestados.

Neste contexto, o fornecimento de energia elétrica aos consumidores deve obedecer a dois conceitos básicos, normalmente denominados de qualidade do produto e qualidade do serviço [4]. Por outro lado, a qualidade do serviço está diretamente associada à continuidade do fornecimento: é deteriorada por falhas no sistema (manutenção corretiva) e por atividades de manutenção programada (manutenção preventiva).

A qualidade do produto é caracterizada basicamente pela forma de onda de tensão dos componentes de um sistema trifásico [5]: variação de frequência, variações de tensões de longa duração, variações de tensão de curta duração, distorções harmônicas de tensão e corrente, desequilíbrio de tensão e corrente e flutuação de tensão. Tal enfoque foge do escopo das análises ora detalhadas e contempla amplos estudos constantes de compêndios que permeiam toda a engenharia elétrica.

Já a qualidade do serviço pode ser avaliada de duas formas [5]: a posteriori ou a priori. No primeiro caso, na contabilização da qualidade do serviço é feita após determinado período, em geral, mensalmente, trimestralmente ou anualmente. No segundo caso, são feitas estimativas com base em alguns parâmetros estatísticos, como valores históricos de taxas de falha dos equipamentos e tempos médios para atendimento de uma determinada ocorrência na rede. Esse enfoque está voltado para o planejamento de novos sistemas e são fundamentais para o desempenho futuro da instalação. O foco será avaliação a posteriori e as ações voltadas para contabilização e correção de eventuais desvios.

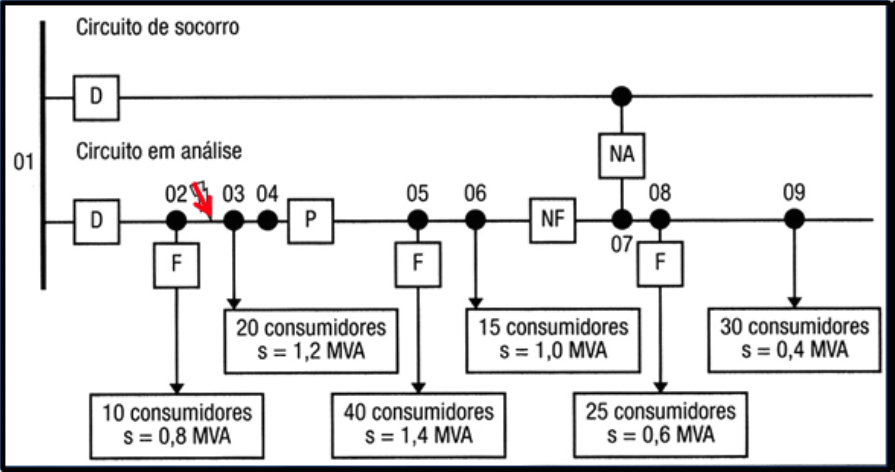

A título de ilustração, na Figura 6, é exemplificado um sistema de distribuição, o qual é submetido a uma falha, entre os nós 02 e 03. Nessas condições, os seguintes marcos podem surgir como ações da proteção/operação/manutenção:

- o disjuntor D atua em t0;

- a equipe de manutenção localiza a falha;

- abre a chave P;

- fecha em t1 a chave NA;

- em t2 repara a falha;

- abre a chave NA;

- fecha a chave P;

- liga o disjuntor D.

A partir do exemplo ilustrado, pode ser verificado que, além da topologia do sistema, diversos outros fatores respondem pela confiabilidade ao suprimento de energia elétrica aos diversos consumidores atendidos pelo sistema, tais como: o sistema de comunicação utilizado pela empresa, de tal forma a assegurar o pronto acionamento e interações com a equipe de manutenção; a localização da equipe; a agilidade da equipe para se organizar para o atendimento; a qualidade das vias de acesso ao sistema; a existência/versatilidade de kits de atendimento de emergência; o preparo da equipe para reparar as falhas observadas; e o dinamismo da equipe para prover manobras locais, sob supervisão dos órgãos de operação, de tal forma a minimizar os efeitos da falta de energia para os consumidores.

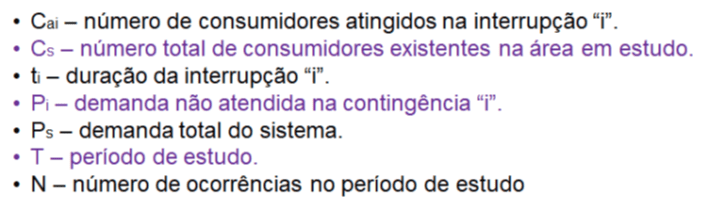

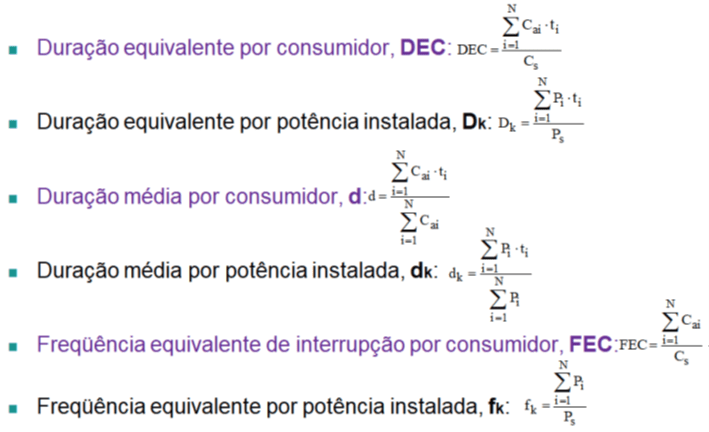

De uma forma geral, com o intuito de quantificar as grandezas que retratem os indicadores técnico-gerenciais de interesse, as seguintes variáveis podem ser definidas [5]:

A partir dessas variáveis, os seguintes indicadores técnico-gerenciais podem ser computados [5]:

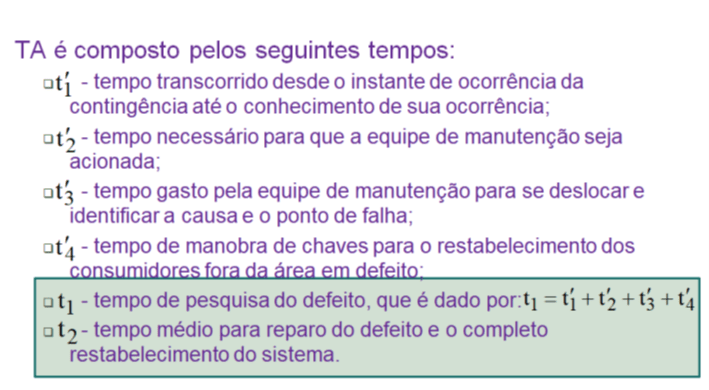

Outro indicador que reflete a eficiência da infraestrutura de suporte às contingências do sistema é definido por “Tempo de Atendimento a Emergências (TA)” [5]:

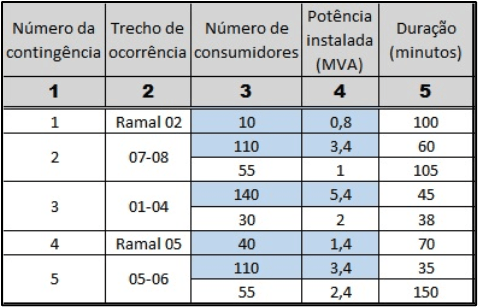

A título de exemplificação do cálculo dos indicadores técnico-gerenciais acima definidos, seja o sistema de distribuição da Figura 6, o qual, ao longo de um ano de operação, foi submetido às ocorrências registradas na Tabela 2 [5].

Tabela 2 – Ocorrências registradas no sistema

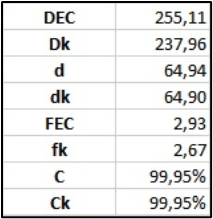

A aplicação das formulações para cálculo dos indicadores técnico-gerenciais levaria aos resultados registrados na Tabela 3.

Tabela 3 – Resultados para os indicadores técnico-gerenciais

Os indicadores técnico-gerenciais devem atender a metas estabelecidas pela ANEEL [6], razão pela qual requer uma atenção redobrada das empresas de tal forma a não serem submetidas a multas pela não conformidade.

CONSIDERAÇÕES FINAIS

O acompanhamento estatístico das ocorrências nos sistemas de transmissão e distribuição é essencial para o cômputo dos indicadores técnico-gerenciais, bem como para a aferição e o aprimoramento do seu desempenho. Em uma postura proativa, é desejável que haja um engajamento tal, que permita que as empresas implantem toda uma política de manutenção voltada para ações preventivas, preditivas e emergenciais.

Por outro lado, procurem aferir e acompanhar o registro das taxas de falha (permanentes e transitórias), direcionando ações que assegurem que eventos fortuitos não evoluam para afetar os consumidores finais. Esses registros representam sintomas explícitos do sistema, quanto ao seu estado. É importante estar alerta, uma vez que tais eventos podem repercutir na degradação dos seus indicadores, multas indesejáveis e danos irreparáveis à imagem da empresa perante a sociedade.

REFERÊNCIAS BIBLIOGRÁFICAS

[1] Bezerra J. M. B. e Araújo P. I. S. Novos Enfoques e Critérios para Manutenção de Linhas de Transmissão. XIV SNPTEE. Belém/PA. 1997.

[2] Bezerra J. M. B. e Cavalcanti J. H. Jr. Definição Técnico-Econômica da Periodicidade de Inspeções de Linhas de Transmissão. 9º Congresso Brasileiro de Manutenção da ABRAMAN, Curitiba, PR. 1994.

[3] Cigré Study Committee 39, Task Force 01, Report. 1994.

[4] IEEE PES Lightning Performance of Overhead Lines Working Group: 15.09.08. IEEE FLASH v. 2.0. 2016. Site: https://ewh.ieee.org/soc/pes/lpdl/.

[5] Kagan N., Oliveira C. C. B. e Robba E. J. “Introdução aos Sistemas de

Distribuição de Energia Elétrica”. Editora Edgard Blucher. 2008.

[6] RESOLUÇÃO ANEEL Nº 024, DE 27 DE JANEIRO DE 2000

Deixe um comentário